Główne wady i niezgodności spawalnicze II

Proces spawania polega na łączeniu materiałów poprzez ich nagrzewania i topienie w miejscu łączenia z dodaniem lub bez dodania materiału dodatkowego czyli tak zwanego spoiwa. Efektem tego procesu jest spoina i nią w tym artykule się zajmiemy a konkretnie omówimy główne wady i niezgodności wraz z podaniem możliwych przyczyn i zapobieganiem ich powstania.

Na początek trzeba rozróżnić wadę od niezgodności spawalniczej. Wadą spoiny jest niespełnienie określonych oczekiwań ustalonych przed procesem spawania do tego stopnia iż powoduje to jej dyskwalifikację i konieczna jest jej naprawa. Natomiast niezgodność spawalnicza to pewna niedoskonałość złącza, która nie musi powodować dyskwalifikacji spoiny o ile nie przekracza norm granicznych.

Główne wady spawalnie :

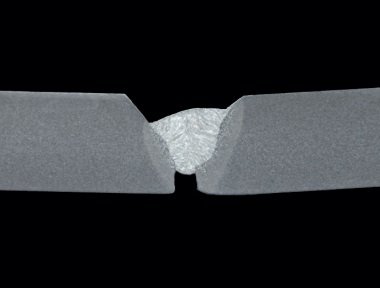

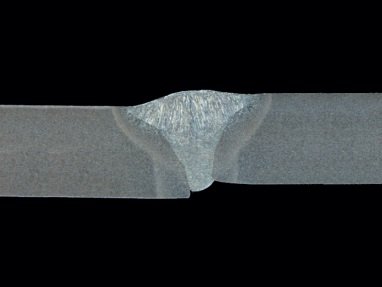

- brak przetopu,

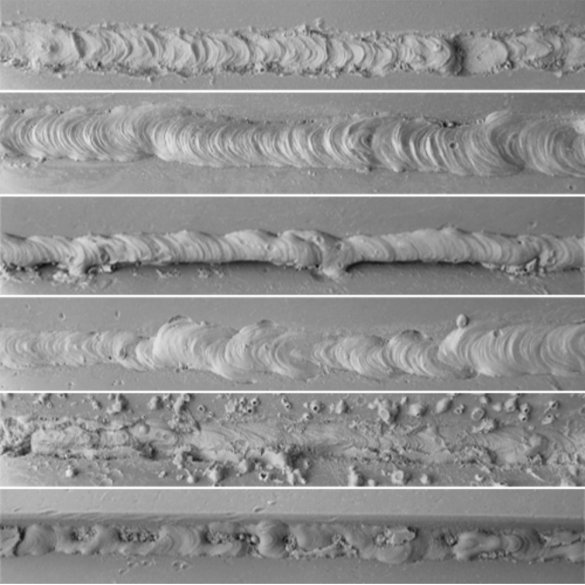

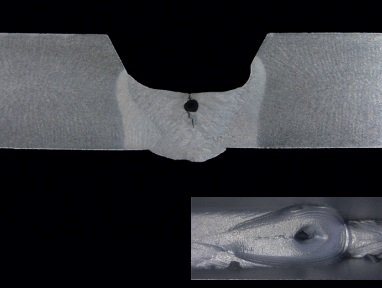

- porowatość,

- wtrącenia zużli,

- podtopienie,

- nadmierna asymetria spoiny pachwinowej,

- nadmiar metalu spoiny,

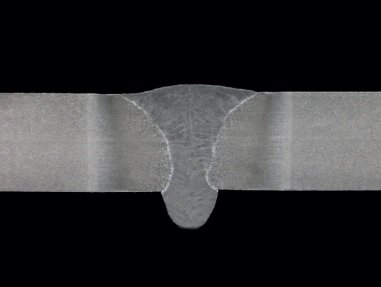

- nadmierna penetracja,

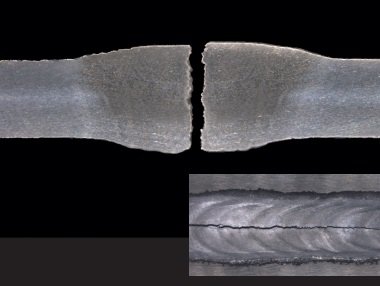

- pęknięcia (np. na gorąco),

- brak penetracji,

- przesunięcie brzegów,

- pęknięcia kraterów i kratery z wgłębieniami,

- odpryski.

| Możliwe przyczyny | Zapobieganie |

| Zbyt mała szerokość względem głębokości spoiny | Upewnij się, że stosunek szerokości do głębokości spoiny wynosi ponad 1 przy stali niestopowej / ponad 1,5 przy stali nierdzewnej |

| Wysokie naprężenia ze względu na dużą rozszerzalność cieplną | Stosuj techniki przygotowania krawędzi spawanych i spasowania złączy zapewniające zminimalizowanie naprężeń spawalniczych |

| Wysoka zawartość węgla w spoinie | Stosuj materiał dodatkowy o niskiej zawartości węgla |

| Błędny materiał dodatkowy | Stosuj właściwy materiał dodatkowy |

| Segregacja zanieczyszczeń do środka spoiny | Wybierz materiał podstawowy z mniejszą ilością zanieczyszczeń |

| Możliwe przyczyny | Zapobieganie |

| Wadliwie zaprojektowane lub źle przygotowane złącze | Zwiększ odstęp rowka lub zmniejsz wysokość progu |

| Nadmierna długość łuku | Stosuj krótszy łuk/zmniejsz napięcie spawania |

| Zbyt duża średnica elektrody | Stosuj mniejszą elektrodę |

| Nadmierna prędkość spawania | Zmniejsz prędkość spawania |

| Zbyt niska energia liniowa | Zwiększ wielkość energii liniowej |

| Możliwe przyczyny | Zapobieganie |

| Niewłaściwe spasowanie złącza przed spawaniem | Prawidłowo spasuj spawane elementy |

| Odkształcenia podczas spawania | Sztywno połącz ze sobą spawane elementy i stosuj prawidłową kolejność spawania |

| Pękanie spoin sczepnych podczas spawania | Wykonuj spoiny sczepne zgodnie z zasadami |

| Niewłaściwa tolerancja podzespołów spawalniczych | Sprawdź tolerancje |

| Możliwe przyczyny | Zapobieganie |

| Nieprawidłowa technika podczas kończenia spawania | Zakończ spawanie poprzez przeniesienie łuku lekko wstecz lub w rowek spawalniczy |

| Natychmiastowe krzepnięcie dużego jeziorka spawalniczego po zgaszeniu łuku | Stopniowo zmniejszaj prąd spawania, aby zredukować rozmiar jeziorka |

| Możliwe przyczyny | Zapobieganie |

| Nieodpowiednie parametry spawania | Dostosuj parametry spawania |

| Zbyt długi łuk/zbyt wysokie napięcie spawania | Stosuj krótszy łuk/zmniejsz napięcie spawania |

| Zanieczyszczenia na krawędziach spawanych materiału lub materiale dodatkowym, np. rdza | Zeszlifuj brzegi spawanego materiału i zastosuj czysty materiał dodatkowy |

| Magnetyczne ugięcie łuku | Zmień położenie zacisku masy / spawaj w kierunku zacisku / skieruj elektrodę/uchwyt w kierunku ugięcia łuku |