Główne wady i niezgodności spawalnicze I

Proces spawania polega na łączeniu materiałów poprzez ich nagrzewania i topienie w miejscu łączenia z dodaniem lub bez dodania materiału dodatkowego czyli tak zwanego spoiwa. Efektem tego procesu jest spoina i nią w tym artykule się zajmiemy a konkretnie omówimy główne wady i niezgodności wraz z podaniem możliwych przyczyn i zapobieganiem ich powstania.

Na początek trzeba rozróżnić wadę od niezgodności spawalniczej. Wadą spoiny jest niespełnienie określonych oczekiwań ustalonych przed procesem spawania do tego stopnia iż powoduje to jej dyskwalifikację i konieczna jest jej naprawa. Natomiast niezgodność spawalnicza to pewna niedoskonałość złącza, która nie musi powodować dyskwalifikacji spoiny o ile nie przekracza norm granicznych.

Główne wady spawalnie :

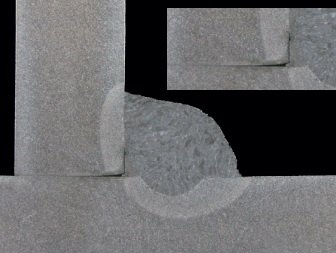

- brak przetopu,

- porowatość,

- wtrącenia zużli,

- podtopienie,

- nadmierna asymetria spoiny pachwinowej,

- nadmiar metalu spoiny,

- nadmierna penetracja,

- pęknięcia (np. na gorąco),

- brak penetracji,

- przesunięcie brzegów,

- pęknięcia kraterów i kratery z wgłębieniami,

- odpryski.

| Możliwe przyczyny | Zapobieganie |

| Zbyt wąskie przygotowanie złącza | Upewnij się, czy złącze jest przygotowane wystarczająco szeroko |

| Niewłaściwy kąt ustawienia uchwytu/elektrody | Upewnij się, że kąt ustawienia uchwytu/elektrody zapewni odpowiednie wtopienie boczne |

| Zbyt wysoki prąd lub za niska prędkość spawania powodują nadpływanie jeziorka przed łuk spawalniczy, co prowadzi do braku przetopu | Wybierz odpowiednie parametry (wysoki prąd i krótki łuk oraz niezbyt wysoką prędkość spawania), aby zapewnić odpowiednie wtopienie bez podtapiania |

| Zanieczyszczenie obszaru złącza spawanego | Wyczyść krawędzie złącza |

| Spawanie pionowo w dół | Spawanie pionowo w dół |

| Zbyt długi łuk/zbyt wysokie napięcie spawania | Użyj krótszego łuku/niższego napięcia |

| Użyj krótszego łuku/niższego napięcia | Użyj krótszego łuku/niższego napięcia |

| Możliwe przyczyny | Zapobieganie |

| Niedostateczna osłona gazowa | Zapewnij odpowiednio szczelną osłonę gazową, zredukuj nadmierny wypływ gazu, unikaj turbulencji jeziorka spawalniczego oraz podmuchów powietrza |

| Wilgotna elektroda | Wysusz elektrodę |

| Zanieczyszczenie obszaru złącza spawanego, np. rdza, podkład | Wyczyść krawędzie złącza |

| Zbyt długi łuk/zbyt wysokie napięcie spawania | Zmniejsz napięcie spawania |

| Zbyt niska energia liniowa | Stosuj wyższą energię liniową |

| Możliwe przyczyny | Zapobieganie |

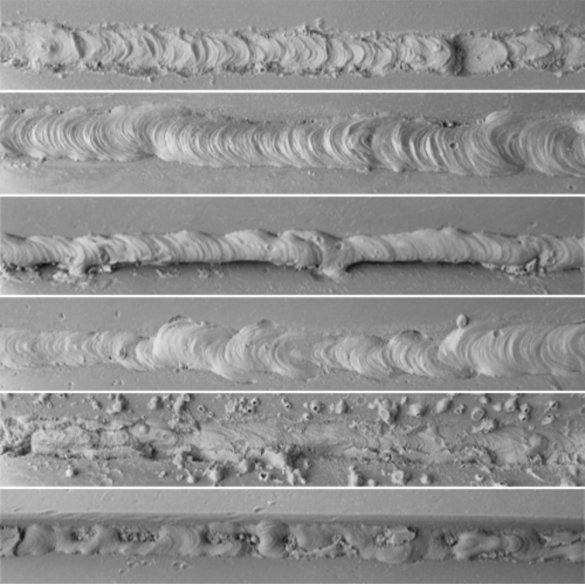

| Przerwy spowodowane nieodpowiednim nakładaniem się sąsiadujących ściegów | Zastosuj odpowiedni rozmiar i kąt ustawienia elektrody oraz techniki spawania gwarantujące wykonanie gładkiego ściegu spoiny |

| Niewystarczające usunięcie żużla | Usuwaj żużel pomiędzy kolejnymi partiami spawania |

| Zbyt niska energia liniowa | Zbyt niska energia liniowa |

| Nadpływanie żużla przed łuk spawalniczy | Skieruj łuk w kierunku jeziorka spawalniczego |

| Zbyt wąskie złącze | Zwiększ kąt ukosowania |

| Możliwe przyczyny | Zapobieganie |

| Zbyt długi łuk/zbyt wysokie napięcie spawania | Zmniejsz napięcie spawania |

| Niewłaściwy kąt ustawienia elektrody | Prowadź elektrodę pod właściwym kątem |

| Zbyt rozległe ruchy zakosowe elektrody | Stosuj prawidłową technikę spawania zakosami, przytrzymując elektrodę na brzegach wykonywanego ściegu |

| Zbyt wysoki prąd spawania | Zmniejsz prąd spawania |

| Zbyt duża grubość spoiny | Stosuj spawanie wielościegowe |

| Możliwe przyczyny | Zapobieganie |

| Niewłaściwy kąt ustawienia uchwytu/elektrody | Stosuj właściwy kąt ustawienia uchwytu/elektrody |

| Zbyt duże jeziorko spawalnicze | Zredukuj współczynnik natapiania |

| Magnetyczne ugięcie łuku | Przesuń zacisk masy, użyj możliwie najkrótszego łuku, zmniejsz prąd spawania, ustaw uchwyt/elektrodę pod kątem przeciwnym do kierunku jarzenia łuku i/ lub używaj źródła prądu przemiennego (AC) |

| Możliwe przyczyny | Zapobieganie |

| Zbyt dużo materiału dodatkowego dla stosowanej prędkości spawania | Przyspiesz spawanie lub zredukuj ilość materiału dodatkowego |

| Zbyt duża średnica elektrody | Użyj elektrody o mniejszej średnicy lub zwiększ kąt ukosowania |

| Zbyt mały lub niezukosowany rowek | Zbyt mały lub niezukosowany rowek |

| Zbyt niska energia liniowa | Stosuj wyższą energię liniową |